Project Description

NITRURACIÓN

La Nitruración es un tratamiento termoquímico de enriquecimiento superficial, en el que se modifica la composición de los metales añadiendo nitrógeno y consiguiendo un importante endurecimiento de la superficie de las piezas.

Se podría decir que el tratamiento de nitruración se basa en la formación de una solución sólida de nitrógeno y nitruros en la capa superficial de la pieza de acero. Es un proceso de endurecimiento superficial en el que se consigue introducir nitrógeno atómico dentro del propio material. En el tratamiento térmico de nitruración tiene lugar la absorción de nitrógeno a temperaturas relativamente bajas comprendidas entre 500 y 570ºC.

La dureza superficial obtenida depende de la composición química del acero, a más elementos de aleación, se forman nitruros de cromo, molibdeno, aluminio etc., mayor será el endurecimiento conseguido. El espesor de la capa nitrurada varía también en función del tipo de acero utilizado y del tiempo o la temperatura seleccionados para el tratamiento.

Tipos de nitruración

El término nitruración engloba diversos tipos de tratamientos termoquímicos enfocados a obtener estructuras características en la superficie de las piezas de acero.

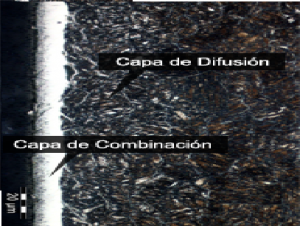

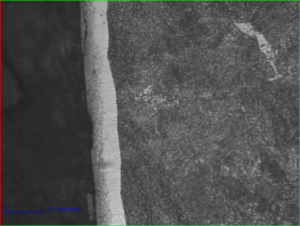

En la microestructura de una capa nitrurada de un material observamos dos zonas distintas o capas, que según su composición y relación de espesores, influyen en las propiedades finales:

- Capa externa llamada capa de combinación o capa de compuestos (capa blanca), compuesta de nitruros de hierro y nitruros aleados.

- Zona de difusión, capa por debajo de la anterior, con nitrógeno disuelto y precipitaciones de nitruros duros.

Según la clase de nitruración aplicada, las estructuras varían y alcanzan propiedades mecánicas que, siendo comunes, presentan diferentes peculiaridades e intensidades:

- NITRURACIÓN IONICA

- NITROCARBURACIÓN

- OXINITRURACIÓN

- SULFOCARBONITRURACIÓN

La nitruración frente a otros tratamientos

La nitruración frente a otros tratamientos termoquímicos tiene la ventaja de que consigue una elevada dureza superficial, mayor resistencia al desgaste y a la abrasión y un aumento de la resistencia a la corrosión y a la fatiga.

En las piezas nitruradas se forma una capa rica en nitruros de muy poca profundidad y con una dureza muy superior a la obtenida en las superficies cementadas. En la nitruración, el nitrógeno que se incorpora al acero a 500-570°C tiene una velocidad de difusión mayor que el carbono.

A diferencia de la cementación, la nitruración no necesita un tratamiento térmico posterior. Si en la nitruración, la pieza de acero previamente se bonifica, temple más revenido, se consigue un núcleo tenaz, de máxima resistencia mecánica, capaz de soportar las mayores exigencias.

En tratamientos térmicos como cementación, temple por inducción, etc. al tener estructura martensítica, pierden la dureza muy rápidamente a partir de los 200º C. Las capas nitruradas frente a las cementadas o templadas conservan la dureza hasta los 500° C, con un período de calentamiento no muy prolongado .

Ventajas de la nitruración

- Gran dureza

- Resistencia al desgaste y a la abrasión

- Gran resistencia a la corrosión

- Resistencia al descascarillamiento

- Ausencia de deformaciones

- Resistencia a la fatiga

Tras la nitruración se consiguen unas durezas elevadísimas que no se obtienen por otros tratamientos de endurecimiento superficial. La nitruración fundamentalmente consigue aportar una dureza superficial elevada y en mayor o menor grado dependiendo de la composición del acero.

El buen comportamiento mecánico de las piezas nitruradas deriva de las propiedades de las capas nitruradas. En la nitruración, la capa más externa, capa de combinación, se caracteriza por tener propiedades de bajo coeficiente de fricción y de porosidad que confieren a las piezas resistencia al desgaste y a la abrasión además de gran dureza.

Los aceros, después de la nitruración, aumentan la resistencia a la corrosión por el agua, vapor o atmósferas húmedas. En la zona de difusión y precipitación, con posibilidad de pasivación, la nitruración añade a las piezas nitruradas mayor resistencia al ataque por ciertos agentes corrosivos o por metales o aleaciones fundidas de aluminio, cobre, etc.

Se logra también un fuerte incremento de la resistencia a la fatiga y una relativa resistencia al desgaste debido a la distorsión de la red cristalina por la difusión del nitrógeno y la mejora de la resistencia que se produce en caliente.

En el tratamiento térmico nitruración, tanto en la zona de difusión como en el núcleo, se adquiere una mejora de la estabilidad dimensional debido a las tensiones residuales de compresión conseguidas. Como consecuencia de la temperatura poco elevada en los procesos de tratamiento de nitruración y a que no es necesario un enfriamiento rápido que pueda dar origen a deformaciones, la tenacidad que se consigue es débil con una resistencia a la rotura y al desconchado. Se disminuye el temor al descascarillamiento y se consigue la ausencia de deformaciones.

Materiales válidos para nitruración

Es conveniente que el acero para nitruración sea aleado. Hay aceros como por ejemplo los aceros al carbono, en los que el nitrógeno penetra demasiado rápido en la estructura y la capa nitrurada puede tender a desprenderse. La composición de la aleación más apta de los aceros para nitruración es con una cierta cantidad de aluminio 1 %. El proceso de nitruración también es aplicable a los aceros inoxidables, aceros al cromo, níquel, etc. y ciertas fundiciones al aluminio o al cromo.

Procesos industriales de Nitruración

Según el tipo de proceso de nitruración realizado, se obtiene distinta formación y profundidad de capa nitrurada.

NITRURACIÓN GASEOSA

La nitruración gaseosa se realiza en hornos de atmósfera controlada en los que la pieza se lleva a temperaturas entre 500º y 570 º C en presencia de amoníaco disociado.

NITRURACIÓN EN BAÑO DE SALES

La nitruración en baño de sales se realiza introduciendo las piezas en un baño de sales fundidas compuesto por cianuros y cianatos a la temperatura entre 500ºC y 570 º C. Durante este tratamiento, el material absorbe carbono y nitrógeno, pero dadas las bajas temperaturas la carburación es muy pequeña.

NITRURACIÓN SÓLIDA

En la nitruración sólida las piezas se colocan cubiertas por una sustancia nitrurante y se eleva la temperatura entre 520 y 570ºC con una duración de aproximadamente 12 horas.

NITRURACIÓN IÓNICA O POR PLASMA

Es un tipo de nitruración gaseosa dirigida a aumentar la velocidad de difusión del nitrógeno y reducir el tiempo de tratamiento. Se realiza dentro de un equipo donde se ha hecho vacío antes de introducir los gases de nitruración y el nitrógeno molecular se descompone e ioniza.

NITRURACIÓN A ALTA PRESIÓN EN APRIM

En la empresa APRIM hemos introducido la nueva tecnología de Nitruración del acero en HORNOS de VACÍO, denominada Nitruración a Alta Presión – NAP – que ofrece importantes ventajas frente a otros tratamientos de nitruración.

Esta Nitruración es un tratamiento termoquímico de enriquecimiento superficial con nitrógeno y amoniaco en fase ferrítica sobre los aceros.

Características y aplicaciones técnicas del proceso

Las piezas se introducen en una cámara del horno al vacío, a una presión entre 2 y 20 bares y a temperatura entre 520 y 570 grados, aportando nitrógeno y amoniaco en fase ferrítica a alta presión para cubrir el material de la pieza a tratar, en capas entre 0,2 y 0,5 mm, contribuyendo a durezas superficiales de 600 HV a 1100 HV, en capas de entre 15 y 25 micras.

Este sistema tiene la ventaja de trabajar con nuevas tecnologías no contaminantes, por la cual el control de la calidad superficial de las piezas tratadas con la técnica de Nitruración en vacío NAP es excelente.

Además de la limpieza que nos proporciona esta técnica aplicada en hornos de vacío, queremos resaltar la reducción de los tiempos de proceso, la posibilidad de nitrurar piezas pequeñas y a “granel”, así como la eliminación de problemas para nitrurar cualquier tipo de orificios que puedan tener las piezas con necesidad anti desgaste.

La nitruración tiene aplicaciones en la industria principalmente para piezas de decoletaje y mecanizadas que son sometidas regularmente a grandes fuerzas de rozamiento y de carga, tales como piezas de válvulas, engranajes, cigüeñales, herramientas de fundición, etc.

La Nitruración de Alta Presión al Vacío – NAP – permite tratar todos los aceros y fundiciones de hierro, incluidos los metales altamente aleados, los aceros inoxidables y las aleaciones de titanio.

Ventajas que ofrece la Nitruración a Alta Presión – NAP

La Nitruración en Alta Presión al Vacío – NAP – además de alta dureza superficial, consigue innumerables ventajas de toda índole, frente a otros tratamientos:

DE TIEMPO DE PROCESO.

La reducción del tiempo puede cifrarse en algunos casos de hasta aproximadamente el 60 o el 70% frente a la nitruración gaseosa convencional. La rápida despasivación de la superficie provoca un rápido crecimiento de la capa de nitruración con tiempos de tratamiento menores.

DE CALIDAD DE PROCESO.

Las piezas salen limpias, sin cascarillas. Se elimina el efecto apantallamiento – el gas se introduce hasta en los orificios más pequeños – aunque las piezas sean muy pequeñas y complejas o estén a “granel”. La deformación es mínima, frente a otros tratamientos.

DE COSTES

Además de una buena relación entre el volumen de la cámara y el espacio útil, algunos de los tratamientos alternativos -Tenifer, Sur Sulf, etc.- tienen costes añadidos. Además, como el tiempo del proceso es más pequeño, permite ofrecer precios más competitivos e interesantes.

MEDIOAMBIENTALES

La nitruración se realiza sin contacto con el CO2 ni otros elementos contaminantes, cianuros, cianatos, etc. y el proceso requiere mínima limpieza de piezas e instalación.

TRATAMIENTO DE POST OXIDACIÓN

La Nitruración el Alta Presión al Vacío – NAP – puede ser complementada con un proceso adicional de post-oxidación que nos permite aumentar la resistencia de las piezas a la corrosión, multiplicando las horas sometidas a la acción de la cámara de niebla salina sin la presencia de óxidos.

OTRAS VENTAJAS QUE POSEE LA TECNOLOGÍA NAP

- Aceros altamente aleados y aleaciones de titanio pueden ser nitrurados.

- La limpieza previa de las piezas antes de introducirlas en el horno puede ser limitada al mínimo.

- Se puede obtener una estructura específica de capa por optimización del proceso.

ACEROS Y FUNDICIONES DE HIERRO

Como el resto de nitruraciones, este novedoso proceso – ÚNICO EN ESPAÑA – aporta a los aceros y fundiciones de hierro una elevada dureza superficial junto con una difusión tenaz y por tanto, también están enfocados a solucionar problemas de rozamiento, desgaste, fatiga, roturas, etc. Además, resuelve los siguientes problemas que el resto de técnicas de nitruraciones no pueden hacerlo:

Alta Dureza Superficial para todos los aceros, incluso para los altamente aleados y los inoxidables, sin deformaciones dimensionales y sin problemas de rozamiento, desgaste, fatiga, roturas, etc.

Tiempo de tratamiento más corto frente a la nitruración gaseosa convencional, con una reducción aproximada al 60-70%. Buena relación entre volumen de la cámara y espacio útil. mínima limpieza previa requerida.

Obtención de estructura específica de capa por optimización del proceso. Posibilidad de una post-oxidación de la superficie que confiere una mayor resistencia a la corrosión.

Mayor uniformidad de capa en piezas complejas, con agujeros y/o cavidades pequeñas frente a la nitruración iónica y a baja presión.

Queremos proporcionarle la mejor…

… experiencia

Sobre APRIM

Nos especializamos en fabricaciones en serie de medio y gran volumen así como en tratamientos térmicos y acabados, incluyendo torneado CNC, decoletaje, fresado, taladrado, roscado, brochado,rectificado, esmerilado, tratamiento térmico, temple por inducción de piezas de hasta 2 m, molino de bolas, recubrimiento, etc.

Nuestra historia

APRIM se constituye en 1965 con una actividad básica centrada en la fabricación y mecanización de piezas y conjuntos con destino a la Industria de la Automoción y el Transporte, APRIM inicia entonces su producción. Con el tiempo, APRIM ha ido evolucionando hasta ofrecer una amplia diversificación de servicios que incluye la fabricación de kits y montaje de conjuntos con componentes no solo mecánicos, también neumáticos, eléctricos, electrónicos, etc.